42CrMo4钢锻辗齿圈的调质处理

2021-05-18 16:46

admin

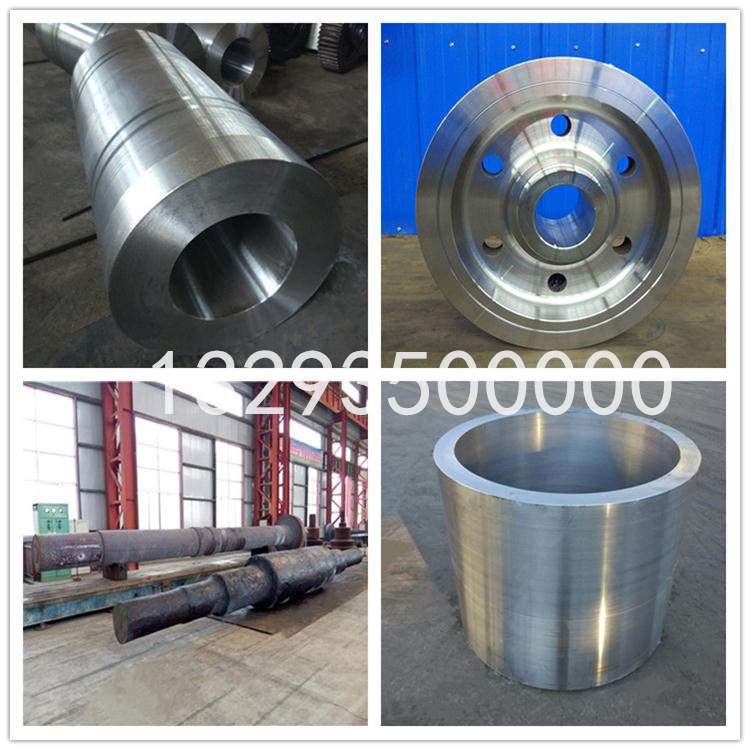

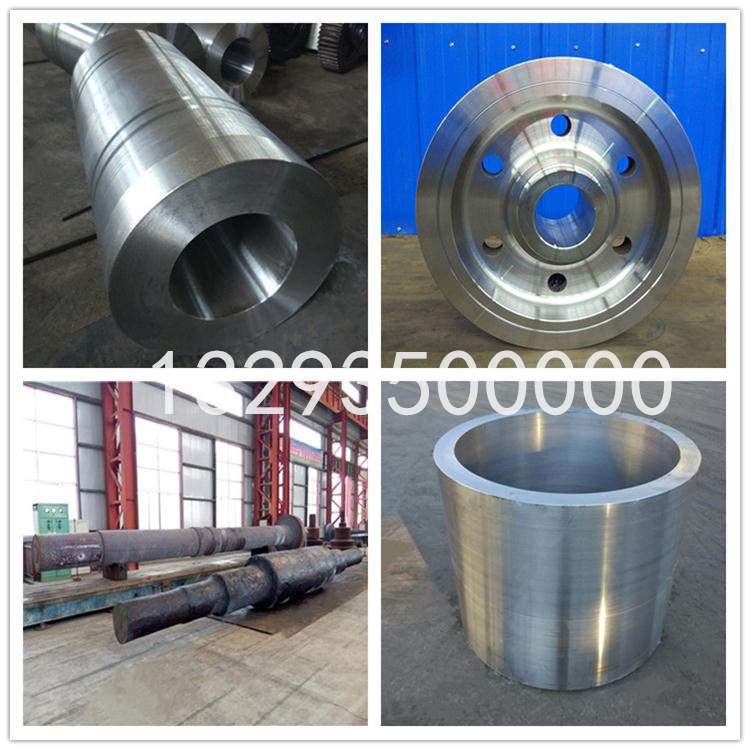

42CrMo4钢是含碳量为0. 38% ~ 0. 45%的中碳合金结构钢,一般用于制造大型齿轮、大型齿圈、齿轮轴等重要零件,经过调质处理后,能获得良好的综合力学性能。根据生产实践经验,钢的含碳量大于0. 40%、Ms点温度<3301时,钢制零件有淬火开裂的危险。42CrMo4钢是一种淬透性较好的钢,同时有淬火开裂的倾向。因此, 42CrMo4钢锻辗齿圈通常采用油冷或水淬油冷双液淬火。但是,受到淬火冷却设备的限制,我们采 用了无机水溶性淬火液来代替油冷淬火,这样就强化了42CrMo4钢淬火时的冷却能力,同时也增加了钢在淬火时开裂的危险性。所以,在编制热处理调质工艺时,应着重考虑如何保证齿圈在调质淬火时不产生裂纹的前提下获得良好的综合力学性能,特别是低温冲击韧性。

42CrMo4钢锻辗齿圈曾在调质过程中产生过淬火裂纹,经过对调质工艺的不断改进,增加淬火液浓度为8% ~ 10% ,改进淬火冷却工艺参数,彻底解决了淬火开裂难题。经调质处理后,齿圈的综合力学性能良好,产品质量稳定。

热处理工艺

锻件锻后为了细化晶粒,改善组织状态,为调质处理做好组织准备,锻件在电阻炉中进行了锻后热处理,锻件经粗加工后,进行超声检测(内控)。调质前齿圈的粗加工尺寸为0 2 358/2 051 mm x 156 mm0

工艺进行调质处理。

齿圈在井式热处理炉中加热,每炉装人1挂,每挂6件,工件之间用50 mm厚的垫铁支垫,使工件在加热或冷却时温度均勻。42CrMo4钢制零件在正常调质处理的淬火冷却工艺中,一般采用油冷淬火或水淬油冷淬火工艺。由于受萍火油槽的限制,需要采用淬火液调质淬火冷却,为了预防齿圈产生淬裂缺陷,

采取了以下技术措施:

(1) 工件淬火保温出炉后,在空气中预冷使工件表面温度降至约780T左右,再进人淬火液中冷却。

(2) 工件在淬火液中冷却一定时间后,提出工件空冷1.0 min ~1.5 min,减少工件截面温差,再进人淬火液中继续冷却一定时间,再次提出空冷,这样反复几次。

(3) 控制工件淬火冷却时的终冷表面温度在 230T左右。

(4) 工件淬火冷却后,必须及时装炉回火,消除淬火产生的热应力和组织应力。

在钢的Ms点温度附近进行低温回火保温,使工件外部加热升温回火,使内部继续降温转变。

调质工艺的改进

为了预防42CrMo4钢齿圈调质处理时产生表面裂纹,首先采用了预冷淬火、降温淬火措施。工件淬火保温出炉后先在空气(或炉)中缓慢冷却到略高于点温度,然后再投人淬火液中急冷通过奥氏体最不稳定的温度区间,目的是减少淬火冷却过程中产生的热应力。但是操作者掌控困难,两种工艺方法生产的齿圈都有淬火裂纹产生,必须进一步改进齿圈的调质工艺,

经过研究,把调质过程的完全淬火改为亚温淬火。把齿圈加热到A., ~札临界温度之间,保 温后快速淬火冷却,获得过剩相铁素体和马氏体的双相组织。为了获得良好的力学性能,适当降低回火的温度,使钢具有更好的强韧化效果。42CrMo4钢齿圈亚温淬火调质工艺。亚温淬火调质处理后的力学性能。

淬火裂纹原因分析

淬火裂纹原因分析

42CrMo4钢锻辗齿圈调质处理后,检验人员在进行目视检查表面质量时,在齿圈端而发现数条细小的裂纹缺陷,裂纹分布在离内孔表面约 10 mm-20 mm的范围内也有少裂纹分布在离外圆表面10 mm ~20 mm的范围内。裂纹沿齿圈的纤维方向分布,长短不一,宽度微细,形似发丝,深度较浅,多数能够加工去除,个别存在裂纹残留,只能做报废处理。

虽说我们采取f预冷淬火、降温淬火、亚温淬火、缩短淬火冷却时间、提高淬火终冷温度、淬火后及时回火消除淬火应力等一系列预防淬裂的措施,但是42CrMo4钢齿圈的淬火裂纹还是没有彻底根除,在生产中还偶尔产生。为此,我们对淬火所用的淬火液和肉来水的冷却特性进行了外委测试。

两者的冷却特性差异甚微, 淬火液的冷速和自来水基本相同,这就是 42CrMo4钢街圈调质淬火时产生淬火裂纹的根本原因。锻辗环形锻件在靠近内孔附近的K域较外圆附近区域钢的纯净度较低,存在作金属夹杂物等冶金缺陷,这些缺陷也会成为淬火开裂的裂纹源,在淬火应力的作用下,冶金缺陷扩展延伸而形成淬火裂纹,这也iH址齿圈淬火裂纹多产生在内孔端面附近的原因之一 42CrMo4钢锻辗齿圈淬火裂纹的宏观形貌,在淬火裂纹部位取样进行金相观察发现,打部分非金属夹杂物沿裂纹延伸方向分布,并且在裂纹周围出现严重的氧化脱碳现象和晶粒粗化这种裂纹在调质处理前巳经存在,但在加工过程中没行被发现.在调质淬火应力作用下被进一步扩展才显示出来。

42CrMo4钢锻辗齿圈曾在调质过程中产生过淬火裂纹,经过对调质工艺的不断改进,增加淬火液浓度为8% ~ 10% ,改进淬火冷却工艺参数,彻底解决了淬火开裂难题。经调质处理后,齿圈的综合力学性能良好,产品质量稳定。

热处理工艺

锻件锻后为了细化晶粒,改善组织状态,为调质处理做好组织准备,锻件在电阻炉中进行了锻后热处理,锻件经粗加工后,进行超声检测(内控)。调质前齿圈的粗加工尺寸为0 2 358/2 051 mm x 156 mm0

工艺进行调质处理。

齿圈在井式热处理炉中加热,每炉装人1挂,每挂6件,工件之间用50 mm厚的垫铁支垫,使工件在加热或冷却时温度均勻。42CrMo4钢制零件在正常调质处理的淬火冷却工艺中,一般采用油冷淬火或水淬油冷淬火工艺。由于受萍火油槽的限制,需要采用淬火液调质淬火冷却,为了预防齿圈产生淬裂缺陷,

采取了以下技术措施:

(1) 工件淬火保温出炉后,在空气中预冷使工件表面温度降至约780T左右,再进人淬火液中冷却。

(2) 工件在淬火液中冷却一定时间后,提出工件空冷1.0 min ~1.5 min,减少工件截面温差,再进人淬火液中继续冷却一定时间,再次提出空冷,这样反复几次。

(3) 控制工件淬火冷却时的终冷表面温度在 230T左右。

(4) 工件淬火冷却后,必须及时装炉回火,消除淬火产生的热应力和组织应力。

在钢的Ms点温度附近进行低温回火保温,使工件外部加热升温回火,使内部继续降温转变。

调质工艺的改进

为了预防42CrMo4钢齿圈调质处理时产生表面裂纹,首先采用了预冷淬火、降温淬火措施。工件淬火保温出炉后先在空气(或炉)中缓慢冷却到略高于点温度,然后再投人淬火液中急冷通过奥氏体最不稳定的温度区间,目的是减少淬火冷却过程中产生的热应力。但是操作者掌控困难,两种工艺方法生产的齿圈都有淬火裂纹产生,必须进一步改进齿圈的调质工艺,

经过研究,把调质过程的完全淬火改为亚温淬火。把齿圈加热到A., ~札临界温度之间,保 温后快速淬火冷却,获得过剩相铁素体和马氏体的双相组织。为了获得良好的力学性能,适当降低回火的温度,使钢具有更好的强韧化效果。42CrMo4钢齿圈亚温淬火调质工艺。亚温淬火调质处理后的力学性能。

42CrMo4钢锻辗齿圈调质处理后,检验人员在进行目视检查表面质量时,在齿圈端而发现数条细小的裂纹缺陷,裂纹分布在离内孔表面约 10 mm-20 mm的范围内也有少裂纹分布在离外圆表面10 mm ~20 mm的范围内。裂纹沿齿圈的纤维方向分布,长短不一,宽度微细,形似发丝,深度较浅,多数能够加工去除,个别存在裂纹残留,只能做报废处理。

虽说我们采取f预冷淬火、降温淬火、亚温淬火、缩短淬火冷却时间、提高淬火终冷温度、淬火后及时回火消除淬火应力等一系列预防淬裂的措施,但是42CrMo4钢齿圈的淬火裂纹还是没有彻底根除,在生产中还偶尔产生。为此,我们对淬火所用的淬火液和肉来水的冷却特性进行了外委测试。

两者的冷却特性差异甚微, 淬火液的冷速和自来水基本相同,这就是 42CrMo4钢街圈调质淬火时产生淬火裂纹的根本原因。锻辗环形锻件在靠近内孔附近的K域较外圆附近区域钢的纯净度较低,存在作金属夹杂物等冶金缺陷,这些缺陷也会成为淬火开裂的裂纹源,在淬火应力的作用下,冶金缺陷扩展延伸而形成淬火裂纹,这也iH址齿圈淬火裂纹多产生在内孔端面附近的原因之一 42CrMo4钢锻辗齿圈淬火裂纹的宏观形貌,在淬火裂纹部位取样进行金相观察发现,打部分非金属夹杂物沿裂纹延伸方向分布,并且在裂纹周围出现严重的氧化脱碳现象和晶粒粗化这种裂纹在调质处理前巳经存在,但在加工过程中没行被发现.在调质淬火应力作用下被进一步扩展才显示出来。