42CrMo 钢大型环锻件的热处理工艺改进

2021-05-28 12:23

admin

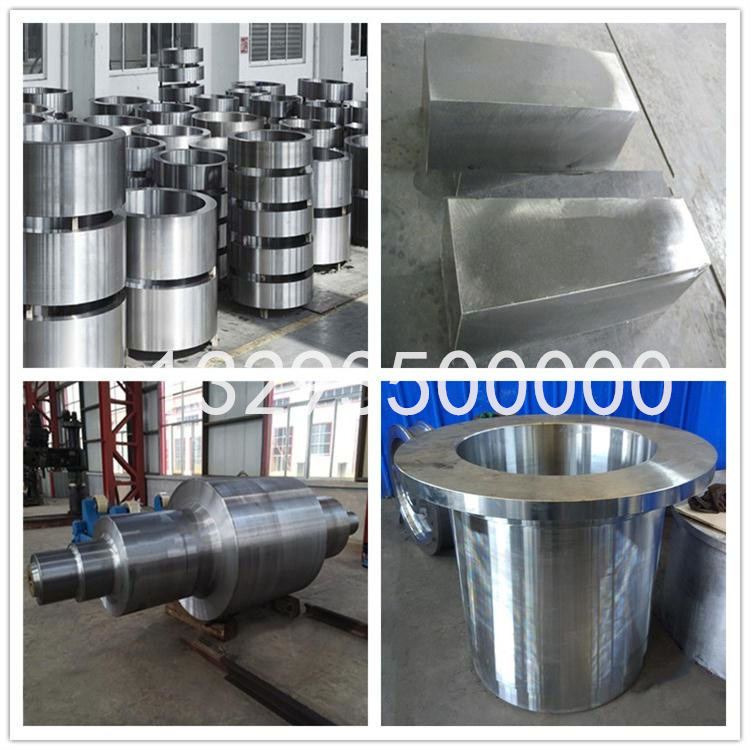

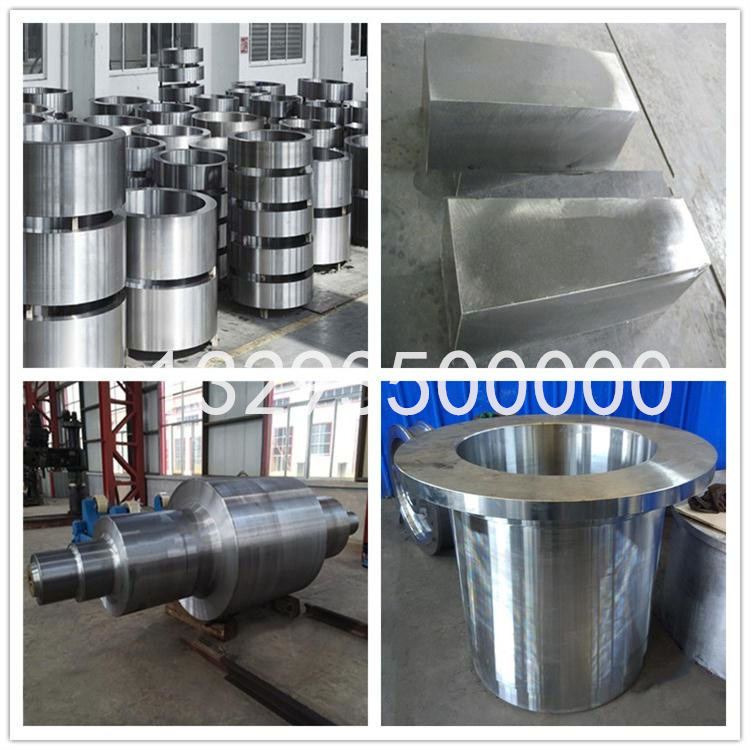

大型环锻件不仅用于大型风电机组轴承和风塔法兰,在石油化工压力容器、港口机械塔吊回转支承、重型燃汽轮机组环件、核电机组环件、大型运载火箭仓体等方面也有着广泛的应用。大型环锻件的应用领域决定了其复杂的工作服役条件,要求锻件有较好的内在质量与使用性能。直径9 m环锻件零件。 该零件采用高淬透性的42CrMo钢锭锻制而成,钢锭采用“转炉(电炉)+LF精炼+真空脱气”工艺进行冶炼,尽可能减轻成分偏析及降低气体和夹杂物含量

直径9m环锻件原热处理工艺问题及分析

大型环锻件不仅用于大型风电机组轴承和风塔法兰,在石油化工压力容器、港口机械塔吊回转支承、重型燃汽轮机组环件、核电机组环件、大型运载火箭仓体等方面也有着广泛的应用。大型环锻件的应直径9 m环锻件原热处理工艺为锻造后进行调质处理,其工艺曲线,经该工艺处理后的环锻件产品表面出现深度约为10 mm的裂纹,内部组织粗大且不均匀。原热处理工艺处理后环锻件的表面裂纹和内部显微组织。直径9 m环锻件经原工艺热处理后的力学性能,其中“3/4处”的取样位置为锻件横断面上径向厚度(由外向内)的3/4处,“心部” 的取样位置为锻件横断面上径向厚度与高度各1/2交 汇处。

大型环锻件不仅用于大型风电机组轴承和风塔法兰,在石油化工压力容器、港口机械塔吊回转支承、重型燃汽轮机组环件、核电机组环件、大型运载火箭仓体等方面也有着广泛的应用。大型环锻件的应环锻件内部组织粗大,会降低材料的力学性能,达不到技术要求,且大环件一旦产生裂纹就很难修复,致使零件报废。由于环锻件尺寸较大,因此较大的原始钢锭在铸造过程中结晶过程缓慢,造成铸造组织异常粗大;又因为在锻造过程中很难被锻透,内部组织中仍保留有粗大的铸态组织,且大型环锻件锻造周期长,加 热次数多,变形分布不均匀,在高温区域保温时间较长,热处理后心部组织仍然比较粗大。原材料经热压制坯及径、轴向辗环轧制后,金属纤维呈圆周向(即纵 向)分布,受轧制力、晶粒度及金属流向影响,纵向强度高于横向,导致其性能分布不均。由于零件截面尺寸较小,淬火时整个零件的组织全由奥氏体向马氏体 转变,从而产生较大的组织应力,而零件在加热、冷却时由于较大的温差而产生较大的热应力,当内应力超过材料的抗拉强度时,就会产生淬火开裂现象。而且该大型环锻件在锻造完成后没有进行相应的去氢处理,这样会导致锻件内部存在氢脆白点,加剧了材料的开裂倾向。

大型环锻件不仅用于大型风电机组轴承和风塔法兰,在石油化工压力容器、港口机械塔吊回转支承、重型燃汽轮机组环件、核电机组环件、大型运载火箭仓体等方面也有着广泛的应用。大型环锻件的应环锻件内部组织粗大,会降低材料的力学性能,达不到技术要求,且大环件一旦产生裂纹就很难修复,致使零件报废。由于环锻件尺寸较大,因此较大的原始钢锭在铸造过程中结晶过程缓慢,造成铸造组织异常粗大;又因为在锻造过程中很难被锻透,内部组织中仍保留有粗大的铸态组织,且大型环锻件锻造周期长,加 热次数多,变形分布不均匀,在高温区域保温时间较长,热处理后心部组织仍然比较粗大。原材料经热压制坯及径、轴向辗环轧制后,金属纤维呈圆周向(即纵 向)分布,受轧制力、晶粒度及金属流向影响,纵向强度高于横向,导致其性能分布不均。由于零件截面尺寸较小,淬火时整个零件的组织全由奥氏体向马氏体 转变,从而产生较大的组织应力,而零件在加热、冷却时由于较大的温差而产生较大的热应力,当内应力超过材料的抗拉强度时,就会产生淬火开裂现象。而且该大型环锻件在锻造完成后没有进行相应的去氢处理,这样会导致锻件内部存在氢脆白点,加剧了材料的开裂倾向。

直径9m环锻件的锻后热处理

大型环锻件不仅用于大型风电机组轴承和风塔法兰,在石油化工压力容器、港口机械塔吊回转支承、重型燃汽轮机组环件、核电机组环件、大型运载火箭仓体等方面也有着广泛的应用。大型环锻件的应工件的锻后热处理又可称为预备热处理,它是大锻件在热处理前非常重要的工序。大型环锻件经锻造后为防止白点的产生,需进行去氢处理,而锻后热处理可以达到这一目的,并且可以消除锻造应力,调整与改善大型锻件在锻造过程中所形成的过热和粗大组织, 降低环锻件内部化学成分与金相组织的不均匀性,为环锻件的最终热处理作组织准备。

42CrMo钢的Ac3临界点为780℃,考虑到钢中Cr、Mo元素的作用,将42CrMo钢奥氏体化温度设为860℃,只要保证锻件内外温度均匀,获得全部奥氏体组织即可。

直径9m环锻件的调质处理

为改进后的直径9m环锻件的调质工艺曲线。 可以看出,在环锻件加热的过程中增加了几个不同温度的均热过程,这样可以减小环锻件表面和心部的温差,从而减小材料内部的热应力,降低环锻件淬火开裂的几率,而且可以缩短材料在高温区间的保温时间,对减小材料的晶粒度有一定的促进作用。 42CrMo钢在730℃〜780℃温度范围内,其组织开始逐渐转变为奥氏体。有研究表明42CrMo钢在750℃均热保温时,在相变中球形奥氏体的生成与长大居于主导地位,随着时间的延长,球形奥氏体数量增多并稳定长大。但在相变初期,亦有少量针形奥氏体生成,不过随着保温时间的延长针形奥氏体逐渐被稳定长大的球形奥氏体所吞食,终至完全消失,最后在相变完成时,粗大的原始奥氏体晶粒消失,钢的组织得到明显细化。而且在650℃以后的加热速度比原工艺大了,因为此时材料已处于塑性状态,尽量提高材料的加热速度,可以加大材料在发生加热转变时的过热度,争取获得一定程度的组织细化的效果。

为改进后的直径9m环锻件的调质工艺曲线。 可以看出,在环锻件加热的过程中增加了几个不同温度的均热过程,这样可以减小环锻件表面和心部的温差,从而减小材料内部的热应力,降低环锻件淬火开裂的几率,而且可以缩短材料在高温区间的保温时间,对减小材料的晶粒度有一定的促进作用。 42CrMo钢在730℃〜780℃温度范围内,其组织开始逐渐转变为奥氏体。有研究表明42CrMo钢在750℃均热保温时,在相变中球形奥氏体的生成与长大居于主导地位,随着时间的延长,球形奥氏体数量增多并稳定长大。但在相变初期,亦有少量针形奥氏体生成,不过随着保温时间的延长针形奥氏体逐渐被稳定长大的球形奥氏体所吞食,终至完全消失,最后在相变完成时,粗大的原始奥氏体晶粒消失,钢的组织得到明显细化。而且在650℃以后的加热速度比原工艺大了,因为此时材料已处于塑性状态,尽量提高材料的加热速度,可以加大材料在发生加热转变时的过热度,争取获得一定程度的组织细化的效果。

改进后的工艺中,工件淬火冷却前先预冷了一段时间。因840℃的淬火加热温度远高于780℃的奥氏体化温度,预冷处理可以适当降低其表面奥氏体化温度,这样就降低了马氏体的形成速度,减小了马氏体转变过程中的组织应力,从而可以降低淬火开裂的几率,同时预冷可以减少工件的蓄热,增加工件的淬硬层深度。

环锻件淬火后内应力很大,需进行回火处理。同时由于其心部在淬火后尚有未充分转变的过冷奥氏体,需将工件转人回火炉并在低温下保持一定时间使心部继续冷却,因此大锻件淬火后应立即回火,中间停留一般不超过1 h。为避免工件表面与心部温差过大,回火处理时的加热升温速度应不超过100℃/h。由于42CrMo钢属于具有高温回火脆性的材料,回火时当温度在275℃〜500 ℃区间时必须采用水冷,当温度低于 275℃后,可采用空冷进行冷却,空冷时用石棉包裹冷却,这样可以起到缓冷的作用

从正火+调质后的42CrMo钢环锻件上用火焰切割法截取试样进行拉伸试验和冲击试验,硬度测试直接在环锻件上进行。各力学性能测试的标准为GB/T 228. 1一2010枟金属材料拉伸试验第1 部分:室温试验方法》、GB/T 229—2007枟金属材料夏比摆锤冲击试验方法》、GB/T 231—2009枟金属材料布氏硬度试验方法》。冲击试样采用夹角为45°、深度 为2 mm、底部曲率半径为0.25 mm的V型缺口试样。 硬度计型号为320HBS-3000数显布氏硬度计,其钢球压头直径为10 mm,加载载荷砝码为3000 kg,保持时间为 10〜15 s。数据表明,经改进后热处理工艺处理后的42CrMo钢环锻件的各项力学性能由工件表面向心部呈递减趋势,其中屈服强度的衰减最为显著。

直径9m环锻件原热处理工艺问题及分析

大型环锻件不仅用于大型风电机组轴承和风塔法兰,在石油化工压力容器、港口机械塔吊回转支承、重型燃汽轮机组环件、核电机组环件、大型运载火箭仓体等方面也有着广泛的应用。大型环锻件的应直径9 m环锻件原热处理工艺为锻造后进行调质处理,其工艺曲线,经该工艺处理后的环锻件产品表面出现深度约为10 mm的裂纹,内部组织粗大且不均匀。原热处理工艺处理后环锻件的表面裂纹和内部显微组织。直径9 m环锻件经原工艺热处理后的力学性能,其中“3/4处”的取样位置为锻件横断面上径向厚度(由外向内)的3/4处,“心部” 的取样位置为锻件横断面上径向厚度与高度各1/2交 汇处。

直径9m环锻件的锻后热处理

大型环锻件不仅用于大型风电机组轴承和风塔法兰,在石油化工压力容器、港口机械塔吊回转支承、重型燃汽轮机组环件、核电机组环件、大型运载火箭仓体等方面也有着广泛的应用。大型环锻件的应工件的锻后热处理又可称为预备热处理,它是大锻件在热处理前非常重要的工序。大型环锻件经锻造后为防止白点的产生,需进行去氢处理,而锻后热处理可以达到这一目的,并且可以消除锻造应力,调整与改善大型锻件在锻造过程中所形成的过热和粗大组织, 降低环锻件内部化学成分与金相组织的不均匀性,为环锻件的最终热处理作组织准备。

42CrMo钢的Ac3临界点为780℃,考虑到钢中Cr、Mo元素的作用,将42CrMo钢奥氏体化温度设为860℃,只要保证锻件内外温度均匀,获得全部奥氏体组织即可。

直径9m环锻件的调质处理

改进后的工艺中,工件淬火冷却前先预冷了一段时间。因840℃的淬火加热温度远高于780℃的奥氏体化温度,预冷处理可以适当降低其表面奥氏体化温度,这样就降低了马氏体的形成速度,减小了马氏体转变过程中的组织应力,从而可以降低淬火开裂的几率,同时预冷可以减少工件的蓄热,增加工件的淬硬层深度。

环锻件淬火后内应力很大,需进行回火处理。同时由于其心部在淬火后尚有未充分转变的过冷奥氏体,需将工件转人回火炉并在低温下保持一定时间使心部继续冷却,因此大锻件淬火后应立即回火,中间停留一般不超过1 h。为避免工件表面与心部温差过大,回火处理时的加热升温速度应不超过100℃/h。由于42CrMo钢属于具有高温回火脆性的材料,回火时当温度在275℃〜500 ℃区间时必须采用水冷,当温度低于 275℃后,可采用空冷进行冷却,空冷时用石棉包裹冷却,这样可以起到缓冷的作用

从正火+调质后的42CrMo钢环锻件上用火焰切割法截取试样进行拉伸试验和冲击试验,硬度测试直接在环锻件上进行。各力学性能测试的标准为GB/T 228. 1一2010枟金属材料拉伸试验第1 部分:室温试验方法》、GB/T 229—2007枟金属材料夏比摆锤冲击试验方法》、GB/T 231—2009枟金属材料布氏硬度试验方法》。冲击试样采用夹角为45°、深度 为2 mm、底部曲率半径为0.25 mm的V型缺口试样。 硬度计型号为320HBS-3000数显布氏硬度计,其钢球压头直径为10 mm,加载载荷砝码为3000 kg,保持时间为 10〜15 s。数据表明,经改进后热处理工艺处理后的42CrMo钢环锻件的各项力学性能由工件表面向心部呈递减趋势,其中屈服强度的衰减最为显著。