超越铸造与机加工:锻件为何是高性能应用的必然选择

2025-06-12 16:41

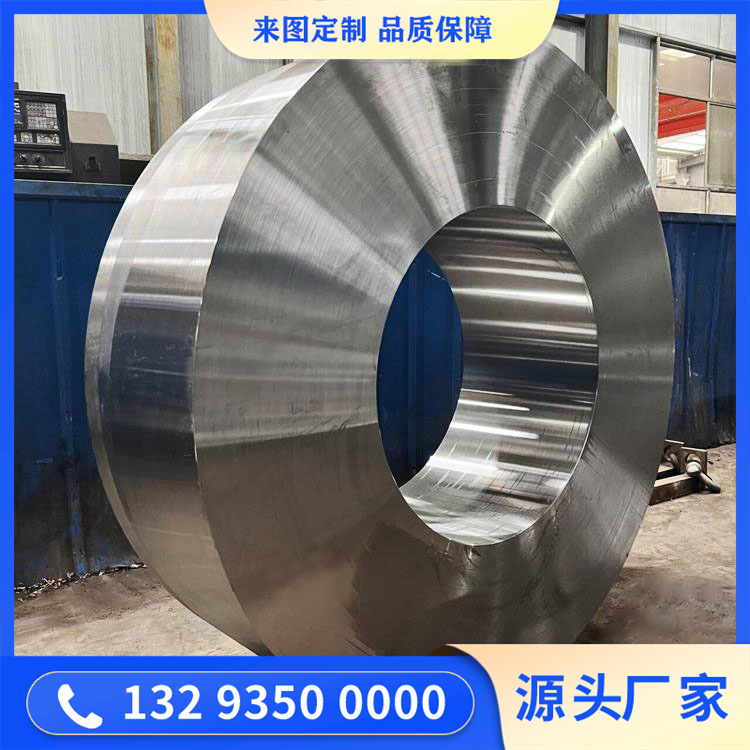

山西中重重工集团

在追求极致性能、可靠性与效率的现代工业领域,材料与制造工艺的选择往往决定成败。当面对极端载荷、严苛环境或不容失效的关键应用时,锻件造和机加工这些传统方法常常显露出难以逾越的局限。而锻造工艺,凭借其重塑金属灵魂的能力,正日益成为高性能应用无可争议的必然选择。

铸造、机加工与锻造代表了金属成形的三种核心路径,其本质差异决定了最终产品的性能天花板:

铸造: 将熔融金属注入模具凝固成型。优势在于可制造极其复杂的几何形状和大型部件,成本相对较低。然而,凝固过程不可避免产生疏松、气孔、缩孔、夹杂物等内部缺陷,且晶粒结构粗大、方向性弱。这些“先天不足”显著降低了材料的强度、韧性(尤其是冲击韧性)和疲劳寿命,成为高应力应用中的潜在失效源。

机加工: 通过切削从实心坯料(如棒材、锻坯或铸锭)去除多余材料以获得所需形状。它能实现高精度和优异的表面光洁度,但存在两大核心痛点:材料利用率低,产生大量昂贵废屑;更重要的是,它无法改善原始坯料的内部结构。如果坯料本身存在铸造缺陷或轧制/锻造不足,机加工无法消除这些隐患,原始金属性能未被提升。

锻造: 在固态下通过巨大压力(锤击、挤压、模压)使金属塑性变形。这一过程看似“暴力”,实则精妙:

破碎与细化晶粒: 强力变形破碎粗大铸态组织,形成细小均匀的等轴晶粒。

致密化: 压合内部孔隙、疏松等缺陷,显著提升材料致密度。

优化纤维流向: 金属流线沿零件轮廓方向流动,锻件形成连续的纤维流向,极大增强主受力方向的强度、韧性和抗疲劳性能。

提升综合性能: 显著提高强度、韧性、延展性、抗疲劳和抗应力腐蚀能力。