大型锻件的返修及改锻方法有哪些?

2024-01-11 15:58

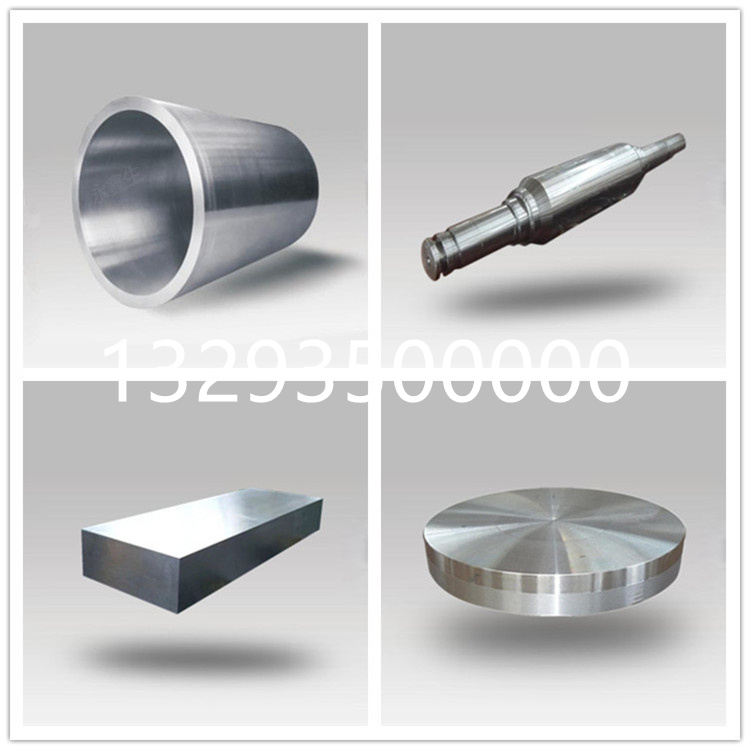

山西中重重工集团

严格按照有效压实锻造法生产的锻件,基本上是用不着返修的。因为,那些检测不合格的锻件,主要是由于钢锭内部的非金属夹杂物(主要为氧化物夹杂)所致,而这是锻造所不能解决的问题。

在实际生产中常常有这样的现象:当密集夹杂物区域的体积不算太大时,通过返修进一步改善,能使夹杂物的体积和缺陷当量有所减小,恰好进入检测标准允许的范围而合格。于是,人们常常会提出疑问,如果在制定锻造工艺时,有意加大变形量,譬如说增加一次镦粗和拔长,是否就可以确保一次性合格呢?那就用不着第二次折腾了!答案却是否定的,因为各企业都已经有过了无数次的验证。

钢锭起初锻造变形时,主要完成的是压合内部孔洞性缺陷、改善偏析和夹杂物的分布、打碎粗晶等。这时候钢中的氢还没有被扩出,气体的存在会影响对夹杂物的变形改善。而恰恰是经过锻造和锻后热处理之后,把氢降低到了一定范围以下,这时材料的致密度比较高,晶粒较细,新的变形和原子扩散才会对改善夹杂物产生一定的作用,但是改善的程度仍很有限。

对含有内部疏松和内部撕裂缺陷的圆饼类锻件的返修,有条件的话,先在外圆至中心部位的高度方向进行30%的压下量,然后再分两次旋转压平,即可完全消除。但要注意进砧宽度,不能超过坯料压下前的高度。

对需要改善内部夹杂物的厚饼类锻件的返修,要收外圆至中心有 50%左右的变形量。

对含有内部缺陷的实心矩形锻件和可镦粗的厚壁筒锻件的返修,先镦粗至原高度的70%左右,然后在各方向采用适当大变形、恢复至原锻件尺寸即可。

对大身部位含有疏松的轴类锻件返修,在压机净空距满足的情况下,可使用漏盘、套筒一类辅助工具,设法将大身部位的尺寸镦粗增大,然后再压实锻透,恢复锻件尺寸即可。

对含有白点锻件的返修也是比较容易进行的。因为,在高温的溶解度下,白点裂纹中的氢基本上已溶解于基体中,所以并不会对孔洞的压合焊合造成阻碍。通常,在符合有效砧宽比的条件下,在一个方向上有两次15% ~20%的压下量便足以消除锻件中的白点。只是,在锻后热处理的工艺中,还需要再考虑充分扩氢。

以上便是对这篇文章的介绍,希望对大家有所帮助。选择中重,选择品质!