大口径液压油缸缸筒护套工艺改进

2022-06-27 11:47

山西中重重工集团

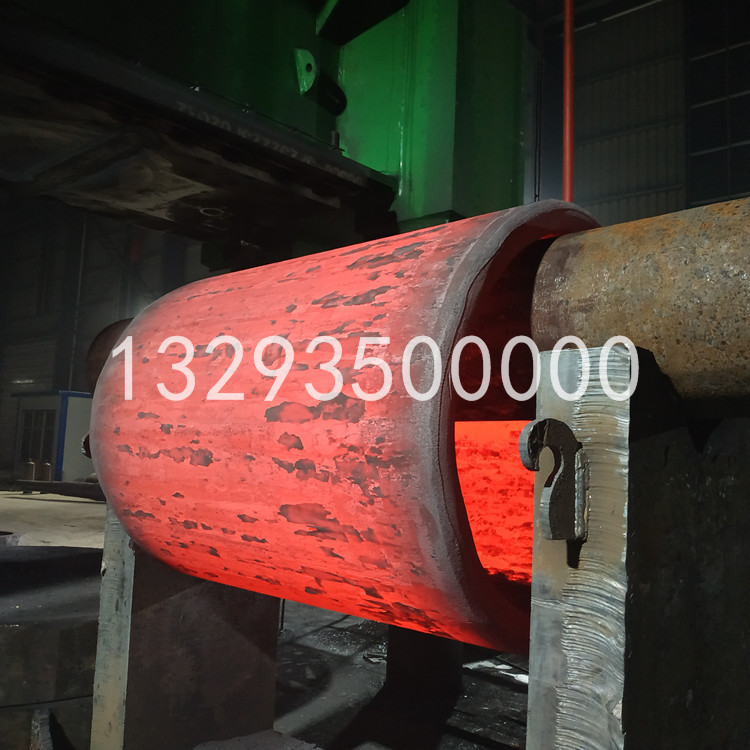

大口径液压油缸是我公司的出口油缸,客户对焊缝外观有着极其严格的要求。焊缝外观出现虚焊、咬边、褶皱,搭接阶梯状缺陷、 收弧缺陷等外观缺陷的现象却较为普遍

油缸缸筒护套焊接采用的是带坡口的角焊缝。其中护套材质为Q345D,缸体材质为27SiMn, 两种材质碳当量相接近。由于护套后续精加工 需单边预留余量1.5mm,因此焊接时必须预留这部分留量,否则后续车削后,会形成整体台面。

产生外观缺陷的原因

针对出口油缸焊缝外观质量问题,有针对性的对其焊缝外观缺陷进行分析,发现产生焊缝外观缺陷的主要原因有如下几个方面。

卡盘顶尖圆跳动大

经测量发现,卡盘顶尖的圆跳动过大,由于卡紧顶尖的过渡锥套与卡盘锥形孔为间隙配合,顶紧焊接时,由于顶尖的圆跳动过大,使熔点过渡不稳,局部焊接咬边,从而出现虚焊、未溶合等现象。

工艺改进措施

卡盘顶尖装卡改进

对过渡套改进,保证卡紧顶尖的过渡锥套 与卡盘锥形孔为紧配合,满足焊接使用要求, 跳动值0.2mm3E右,消除蛇形焊缝,消除虚焊、 未熔合现象。

点焊焊点焊接改进

组装点焊时,选择小电流、小电压MAG焊接,圆周均布四点点焊,焊点长度不超过15mm, 高度不超过6mm,保证缸筒护套组对间隙在工艺技术要求范围之内即可。

焊接起弧与焊接角度改进

焊接起弧点错过点固点,以滞后于大焊点为主,焊接第一层焊接角度由原来的360°调整 为358°,第二层、第三层、第四层、第五层焊 接角度依次错位递增搭接,这样保证每一层收 弧点都在不同位置,杜绝了局部凹坑现象以及 局部筒点现象。

焊接端面改进

由于此外侧角焊缝型式为不等腰角焊缝, 图纸要求焊缝宽度为18mm,而焊缝高度7.5mm, 此外,护套端面单边预留1.5,若采用两层焊 接,。经多次试验,端面预留量和焊 缝搭接美观无法同时保证,此外为了保证焊缝 宽度符合图纸要求,需要大电压保证,焊接熔 合不良。经验证,采用端面三层焊接,匹配合 理的焊接电流、电弧电压、焊接转速。既能保 证良好的熔合,又能保证焊缝外观成形,还能 很好的控制焊缝高度,保证焊缝端面预留量。

收弧时的参数调整

收弧电流调整为160A,收弧电压调整为18V, 收弧弧坑明显变小,并通过调整焊接角度的收 弧错位,解决了重复叠加弧坑导致焊缝局部凹坑明显过度现象。

通过对设备及焊接工艺的改进,油缸缸筒 护套焊缝外观缺陷问题全部消除,焊缝外观质 量满足客户的要求,得到客户认可,更重要的是为本公司其他产品部件的质量改善提供了一 种新的思维方式及方法,为其他产品焊接工艺的改进积累了一定的经验。