油缸缸筒的生产工艺

2021-09-13 11:10

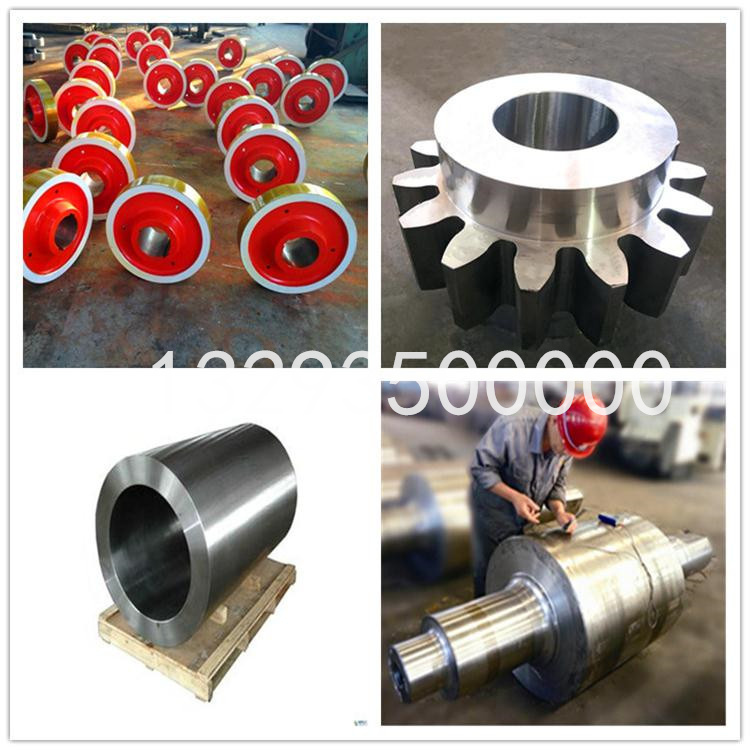

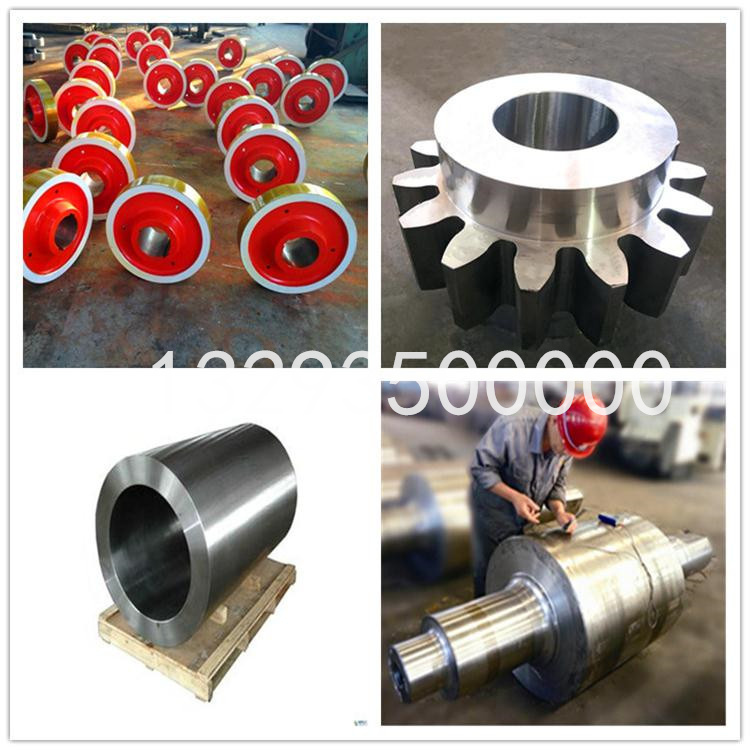

锻造厂

缸筒是油缸的主体,使活塞及其密封件、支撑件能顺利滑动,其内孔表面粗糙度要求比较高需要达到9级(Ra0.4 um),内孔一般采用镗削、铰孔、滚压或珩磨等精密加工工艺制造,为此,油缸缸筒内壁不得出现缩松、缩孔、气孔夹渣等缺陷。缸筒材料牌号为QT500-7,铸件净质量900 kg,主要壁厚53 mm,力学性能符合球墨铸铁件GB/1348— 2009要求为:抗拉强度≧500 MPa,屈服强度≧320 MPa,伸长率奋≧7%。

根据某公司的实际生产情况,采用呋喃树脂自硬砂手工造型。根据缸筒长筒形结构特点应将主要加工面(缸筒内孔表面)垂直放置,这样铸件凝固具有明显的方向性,且让铸件承受着较大的静压力,形成的静压力能使结晶组织的致密性程度高。

分型面选在下端面,铸件整体置于上箱,其优点是铸件尺寸容易得到保证,便于设置冒口补缩和排气,而且造型操作简便。

分型面选在下端面,铸件整体置于上箱,其优点是铸件尺寸容易得到保证,便于设置冒口补缩和排气,而且造型操作简便。

由于缸筒壁厚均匀,所以铸造收缩率取1.0%,上下端面加工余量取13 mm,缸筒内孔表面加工余量取15 mm。

缸筒高度为1 040 mm,属于长筒件,长筒形铸件容易产生缩孔、缩松、夹渣和气孔等缺陷,所以宜采用充型平稳、有利于补缩能够促使型腔内铁液温度上下部分布均勻,避免局部过热的阶梯式浇注系统。该浇注系统分为两层,上层浇道位置在铸件三分之二高度处,由2个三通陶瓷管拼接而成,形成2个截面∅30 mm的内饶道和截面多∅60 mm的 横浇道;下层浇道4个内浇道,内浇道由截面沴∅30 mm的陶瓷管拼接而成,横浇道截面尺寸为70/80 mm x 50 mm,直饶道由截面∅70 mm的瓷管饶道组成。

缸筒内孔的砂芯使用树脂自硬砂,在砂芯处使用环形隔砂冷铁。隔砂冷铁不但可以适当加快冷却速度,使截面上的温度梯度增大,促进方向性凝固,而且又可以避免了产生白口、碳化铁、气孔、粘连等缺陷,同时还可以减少了缸筒缩孔、缩松的倾向,增加缸筒具有较高的强度和致密性

中频电炉熔化铁液杂质少、铁液纯净、化学成分稳定、铁液温度容易控制,而用优质的废钢增碳技术结合中频电炉熔炼,又能在一定程度上提高铁液的纯净度,降低S , P, V,特别是Ti的含量,同时液降低了炉料的遗传性,为缸筒的生产的稳定提供了前提条件。根据我司实际的生产条件,所以采用5 t 中频电炉熔化,优质废钢增碳的工艺,加料顺序:加增C剂—加废钢—加增C剂,增C剂随废钢分批加入。

中频电炉熔化铁液杂质少、铁液纯净、化学成分稳定、铁液温度容易控制,而用优质的废钢增碳技术结合中频电炉熔炼,又能在一定程度上提高铁液的纯净度,降低S , P, V,特别是Ti的含量,同时液降低了炉料的遗传性,为缸筒的生产的稳定提供了前提条件。根据我司实际的生产条件,所以采用5 t 中频电炉熔化,优质废钢增碳的工艺,加料顺序:加增C剂—加废钢—加增C剂,增C剂随废钢分批加入。

合理使用冷铁,特别是隔砂冷铁在缸筒内孔中的应用,形成一定程度上的激冷作用,促使组织致密,同时也增加了截面上的温度梯度,促进方向性凝固,能有效地减少缸筒内壁缩孔、缩松缺陷。

缸筒采用阶梯式浇注系统,可以促使型腔内铁液温度分布均匀,避免了铸件的局部过热,消除了孤立热节,同时增强了排气、挡渣能力,可有效地减少了因缩孔、缩松、气孔、夹渣等缺陷对缸筒孔内表面粗糙度造成的影响。

含La系稀土球化剂的应用,合理的球化处理方式以及适当的球化温度,是生产优质缸筒质量的保障。采取高效、长效的孕育剂和有效的孕育方式,特别是浇注时使用的硫、氧孕育剂,可以使石墨球的尺寸减小,数量增多,并减少铸铁凝固过程中的收缩,使铸件产生缩松、缩孔的倾向变小。

根据某公司的实际生产情况,采用呋喃树脂自硬砂手工造型。根据缸筒长筒形结构特点应将主要加工面(缸筒内孔表面)垂直放置,这样铸件凝固具有明显的方向性,且让铸件承受着较大的静压力,形成的静压力能使结晶组织的致密性程度高。

由于缸筒壁厚均匀,所以铸造收缩率取1.0%,上下端面加工余量取13 mm,缸筒内孔表面加工余量取15 mm。

缸筒高度为1 040 mm,属于长筒件,长筒形铸件容易产生缩孔、缩松、夹渣和气孔等缺陷,所以宜采用充型平稳、有利于补缩能够促使型腔内铁液温度上下部分布均勻,避免局部过热的阶梯式浇注系统。该浇注系统分为两层,上层浇道位置在铸件三分之二高度处,由2个三通陶瓷管拼接而成,形成2个截面∅30 mm的内饶道和截面多∅60 mm的 横浇道;下层浇道4个内浇道,内浇道由截面沴∅30 mm的陶瓷管拼接而成,横浇道截面尺寸为70/80 mm x 50 mm,直饶道由截面∅70 mm的瓷管饶道组成。

缸筒内孔的砂芯使用树脂自硬砂,在砂芯处使用环形隔砂冷铁。隔砂冷铁不但可以适当加快冷却速度,使截面上的温度梯度增大,促进方向性凝固,而且又可以避免了产生白口、碳化铁、气孔、粘连等缺陷,同时还可以减少了缸筒缩孔、缩松的倾向,增加缸筒具有较高的强度和致密性

合理使用冷铁,特别是隔砂冷铁在缸筒内孔中的应用,形成一定程度上的激冷作用,促使组织致密,同时也增加了截面上的温度梯度,促进方向性凝固,能有效地减少缸筒内壁缩孔、缩松缺陷。

缸筒采用阶梯式浇注系统,可以促使型腔内铁液温度分布均匀,避免了铸件的局部过热,消除了孤立热节,同时增强了排气、挡渣能力,可有效地减少了因缩孔、缩松、气孔、夹渣等缺陷对缸筒孔内表面粗糙度造成的影响。

含La系稀土球化剂的应用,合理的球化处理方式以及适当的球化温度,是生产优质缸筒质量的保障。采取高效、长效的孕育剂和有效的孕育方式,特别是浇注时使用的硫、氧孕育剂,可以使石墨球的尺寸减小,数量增多,并减少铸铁凝固过程中的收缩,使铸件产生缩松、缩孔的倾向变小。