大型船用弯舵杆锻件热处理工艺

2021-08-05 15:40

admin

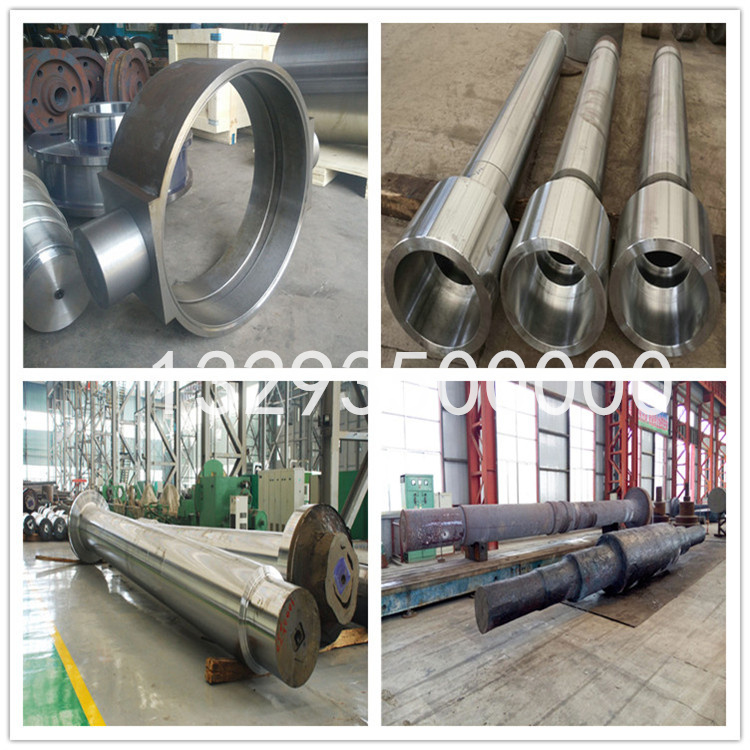

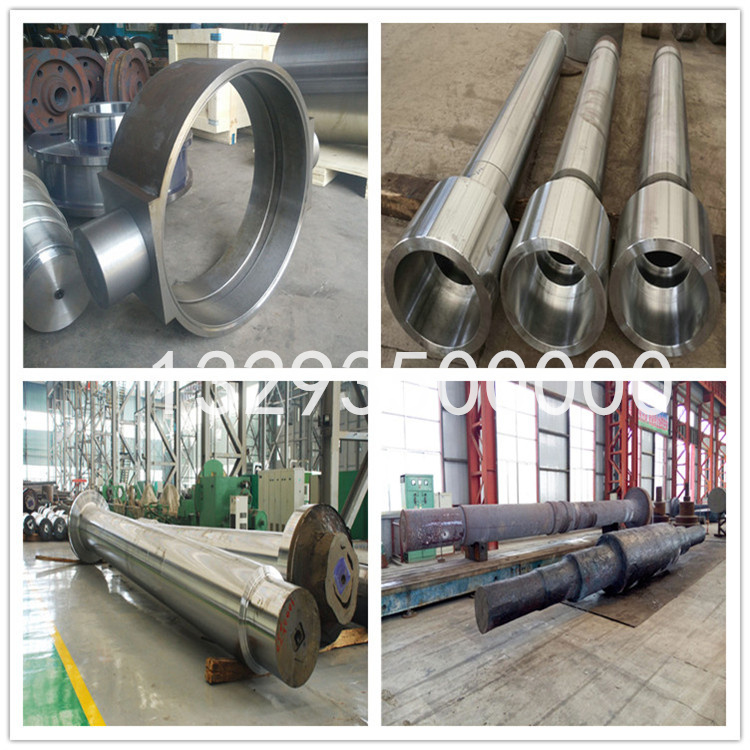

近期,我们锻造厂家,用35CrMo材质大型弯舵杆锻件,长约11m,重约35t,需采用锻造方式生产。该锻件形状较为复杂,且因尺寸落差较大,技术要求较高,实际生产中很难一次热处理满足要求。 因此,实际生产中我们通过数据统计分析,制订了热处理生产方案,最终达到一次热处理满足各项性能指标及超声波检测要求的变形量较大.

工件在不同的入水方式下,不同加热温度淬火后方向上的变形特点。水平入水方式与垂直人水方式下,工件在方向上的变形量有所异同,水平人水方式下的-Z变形两端对称,垂直人水方式下的变形,接近人水端的变形量

经过两种入水方式的对比,拟采用的垂直人水方式的模拟结果显示出的总的变形规律较水平人水方式的变形相对较小,垂直方式的变形主要集中在先入水

弯舵杆技术要求

弯舵杆技术要求

(1) 材料35CrMo钢化学成分。

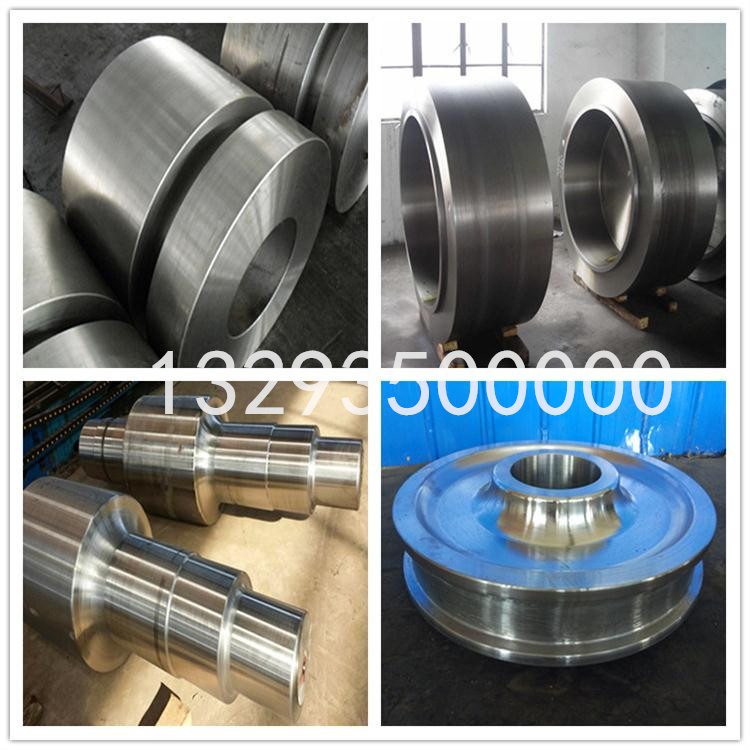

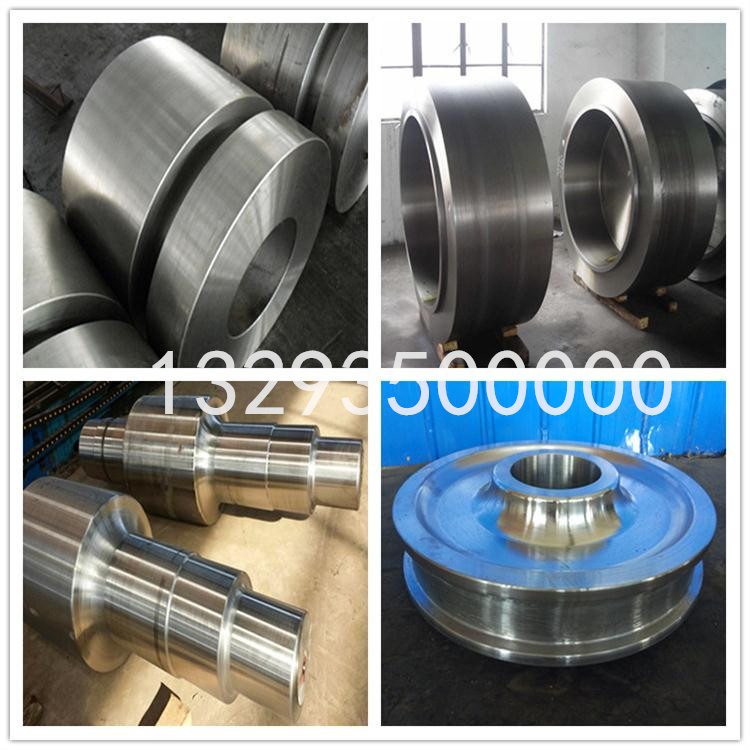

(2) 力学性能该弯舵杆为锻后热处理进行性能、无损检测验收,试样取自锻件两端表面近80mm位置。热处理时锻件一端宽度为1350mm,一端直径为560mm。热处理后力学性能要求。超声波检测该锻件虽然尺寸落差大,但各部位无损检测要求均相同,心部0 6mm,表 g tp 3mm

工艺难点

(3) 材料分析35CrMo钢锻件属碳钢。技术要求较国标严格限制了合金元素含量,且碳当的要求限制r该钢号主要元素 C、Mn含量,热处理后难以同时稳定满足强度、冲击韧度要求。

(4) 力学性能分折由子该锻件两端尺寸差较大,热处理空冷时两端很难达到同样冷速,并且技术要求强度差<70MPa。因此,锻件热处理后很难控制其强度差要求。

(5) 超声波检测要求该锻件形状复杂,锻造过程中为节省生产成本,利用现有附具进行锻造,因尺寸较大端锻造比小,造成尺寸较大端内部残留较多粗大组织,对热处理后无损检测产生较大影响。

(6) 热处理变形问题该弯舵杆属于半长轴半方锻件,装炉困难,尺寸落差大,很难各个位置垫平、垫实。因此,在热处理过程中非常容易产生变形,并且锻件若变形严重,将升高温进行锻造返修,需重新进行热处理, 从而造成较高额外生产成本。

热处理工艺开发

热处理工艺开发

(1)材料优化为保证锻件强度、冲击韧度综合性能,在满足技术要求的前提下,制订了35CrMo钢公司内控标准。 将C、Mn含量控制在最上限,以 此提高其强度指标。在合金元素总和<0.80%要求下,全部按照上限控制,以此提高锻件强度、 冲击性能指标。

(2)热处理工艺为降低生产成本,热处理采用一次正火+回火工艺,并在空冷时采用喷雾冷却方式,加速锻件冷却速度,并且可以有效地控制两端冷速不均问题。通过喷雾冷却可以获得更加均匀的空冷组织,以此进一步保证锻件强度、冲击性能要求,并且提高锻件超声波检测效果。

(3)变形控制为使锻件热处理后变形在可控范围,采用专用垫块将锻件整体垫起、垫平,尤其是在尺寸变化的各个拐点处,防止了锻件易变形处的变形趋势

35CrMo钢弯舵杆锻件全部一次热处理成功,无损检测、性能检测合格(性能检测),满足锻件各项技术要求,并且锻件未产生较大变形,无返修发生。

工件在不同的入水方式下,不同加热温度淬火后方向上的变形特点。水平入水方式与垂直人水方式下,工件在方向上的变形量有所异同,水平人水方式下的-Z变形两端对称,垂直人水方式下的变形,接近人水端的变形量

经过两种入水方式的对比,拟采用的垂直人水方式的模拟结果显示出的总的变形规律较水平人水方式的变形相对较小,垂直方式的变形主要集中在先入水

(1) 材料35CrMo钢化学成分。

(2) 力学性能该弯舵杆为锻后热处理进行性能、无损检测验收,试样取自锻件两端表面近80mm位置。热处理时锻件一端宽度为1350mm,一端直径为560mm。热处理后力学性能要求。超声波检测该锻件虽然尺寸落差大,但各部位无损检测要求均相同,心部0 6mm,表 g tp 3mm

工艺难点

(3) 材料分析35CrMo钢锻件属碳钢。技术要求较国标严格限制了合金元素含量,且碳当的要求限制r该钢号主要元素 C、Mn含量,热处理后难以同时稳定满足强度、冲击韧度要求。

(4) 力学性能分折由子该锻件两端尺寸差较大,热处理空冷时两端很难达到同样冷速,并且技术要求强度差<70MPa。因此,锻件热处理后很难控制其强度差要求。

(5) 超声波检测要求该锻件形状复杂,锻造过程中为节省生产成本,利用现有附具进行锻造,因尺寸较大端锻造比小,造成尺寸较大端内部残留较多粗大组织,对热处理后无损检测产生较大影响。

(6) 热处理变形问题该弯舵杆属于半长轴半方锻件,装炉困难,尺寸落差大,很难各个位置垫平、垫实。因此,在热处理过程中非常容易产生变形,并且锻件若变形严重,将升高温进行锻造返修,需重新进行热处理, 从而造成较高额外生产成本。

(1)材料优化为保证锻件强度、冲击韧度综合性能,在满足技术要求的前提下,制订了35CrMo钢公司内控标准。 将C、Mn含量控制在最上限,以 此提高其强度指标。在合金元素总和<0.80%要求下,全部按照上限控制,以此提高锻件强度、 冲击性能指标。

(2)热处理工艺为降低生产成本,热处理采用一次正火+回火工艺,并在空冷时采用喷雾冷却方式,加速锻件冷却速度,并且可以有效地控制两端冷速不均问题。通过喷雾冷却可以获得更加均匀的空冷组织,以此进一步保证锻件强度、冲击性能要求,并且提高锻件超声波检测效果。

(3)变形控制为使锻件热处理后变形在可控范围,采用专用垫块将锻件整体垫起、垫平,尤其是在尺寸变化的各个拐点处,防止了锻件易变形处的变形趋势

35CrMo钢弯舵杆锻件全部一次热处理成功,无损检测、性能检测合格(性能检测),满足锻件各项技术要求,并且锻件未产生较大变形,无返修发生。